Реки жидкого металла: репортаж с самого крупного металлургического завода страны

Австрийцы с итальянцами возводили Белорусский металлургический завод еще тогда, когда на иностранца у нас смотрели, как на диво. Решение Партии обратиться к капиталистическим подрядчикам выглядело тогда очень экзотично. Контракт о строительстве подписан в 1982-м, еще при Брежневе, промышленная эксплуатация официально началась в 85-м. Тогда в Жлобине было сосредоточено все лучшее, что имелось в мировой металлургии. Сейчас БМЗ входит в число главных отечественных экспортеров и налогоплательщиков. Onliner.by побывал на одном из наиболее жарких, прибыльных и зрелищных производств страны.

На БМЗ сейчас эпоха повальной модернизации. Пыль столбом: всюду что-то строят, ломают, меняют. Даже скраповозы с ломом отправляют в объезд: дороги на территории тоже ремонтируются.

Эти тяжелые машины на колесах из литой резины тут называют, конечно, «сороконожками». Они доставляют гигантские «корзины» с измельченным металлоломом к печи.

На заводе, территория которого занимает примерно двести пятьдесят гектаров, работают больше двенадцати тысяч человек из Жлобина, Рогачева, Светлогорска и окрестных населенных пунктов.

В электросталеплавильном цеху №1, куда мы направляемся, из двух печей сейчас работает одна — №2. Изувеченный космическими температурами каркас печи №1 громоздится снаружи. Печь остановили буквально на днях — модернизируют, намерены к октябрю увеличить ее производительность до миллиона тонн стали в год.

Всего на заводе три печи (с учетом остановленной). Вообще, главная задача предприятия сейчас — выйти на 3 миллиона тонн стали в год. Причем БМЗ не хочет продавать заготовки, полуфабрикаты, но об этом ниже... Вокруг этого все и вертится: радикальная замена оборудования, строительство огромных цехов и создание новых производств. Причем важно обновиться, не останавливая производство.

На территории завода надо постоянно вертеть головой, слушать сигналы, чтоб сзади не подкралась «сороконожка», а сверху — кран с сотней тонн жидкой стали. «Опасная зона», похоже, здесь самая популярная надпись.

Начальник смены электросталеплавильного цеха Олег Прядко на примере разобранной печи №1 упрощенно описывает ее устройство.

Снизу — «подина» с желобами для слива металла и шлака, над ней — собственно корпус, выше — каркас и крышка с отверстиями для электродов. Изнутри емкость выложена огнеупорными материалами. Снаружи — жуткого вида шланги и патрубки, находившиеся в зоне нестерпимого жара. Через них под давлением в 6 атмосфер к корпусу непрерывно подается охлаждающая вода. Иначе он не выдержит.

Теперь начинается самое интересное. Под вой сирены кран доставляет корзину с ломом. Все это вываливается в печь.

Сверху в печь опускаются три мощных «столба» — электроды. Здесь используется простой принцип сварки: электродуга плавит металл.

Кстати, в штате БМЗ есть пиротехники (читай — саперы). Дело в том, что лом — штука непростая. Особенно тот, что привозят из России. Вообще, военные — крупный поставщик железа, разряженные болванки чем-то необычным на заводе не являются. Но иногда в СМИ попадает информация об очередной партии боеприпасов, найденных в вагоне. Попадались и ручные гранаты, и подствольные, и выстрелы к РПГ, и снаряды. Чтобы все это не сработало в печи, и нужны пиротехники.

Емкость печи — 120 тонн. Из них сольют 110. Остальное останется бултыхаться на дне — металлурги называют это «болотом». Прядко объяснил: болото необходимо, чтобы поддерживать печь в нагретом состоянии до следующей загрузки. Так и энергия экономится, и время.

Электроды состоят из чистого графита. Фактически это три многотонных карандашных грифеля длиной 2,6 м и диаметром 60 см.

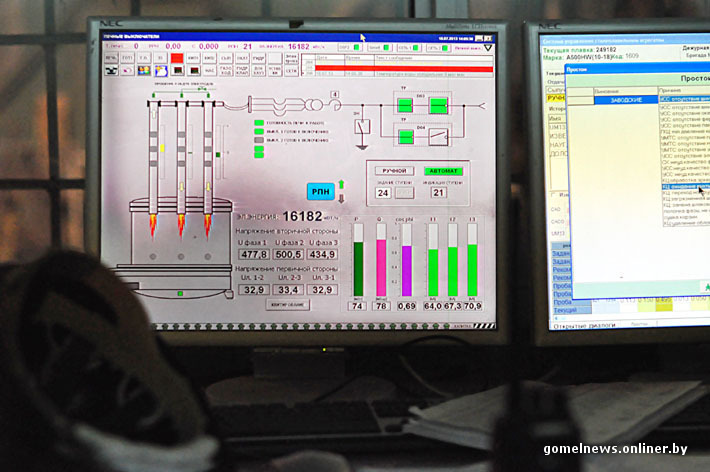

Мы наблюдаем за процессом из-за стекла пульта управления. На одном из мониторов среди множества малопонятных символов мелькают цифры — количество потребленных киловатт-часов.

Олег Прядко говорит, что за одну плавку печь сжигает 42 000 кВт.-час энергии — можно сутки питать город с населением 80 тысяч (как Жлобин).

Нагрев обеспечивается не только за счет электродуги, но и за счет горения вдуваемого внутрь углерода, кислорода, прочих составляющих.

Контроллерами (джойстиками) с пульта можно управлять разными процессами. В том числе наклонять печь, чтобы «взболтать» содержимое для более равномерной плавки.

В самых экстремальных местах стоят охлаждаемые воздухом телекамеры, картинка с них также выводится на мониторы. Собственно, там особой динамики не видно — просто адское пламя. Говорят, если будет «динамика» — значит что-то пошло не так.

На смотровой площадке еще красивее и гораздо жарче. Жидкая сталь через светофильтр напоминает кипящий суп с белковой пенкой. Рядом долго не простоишь — припекает. На добавление легирующих добавок и прочих положенных по технологии присадок расплав реагирует красивыми волнами разноцветного пламени.

Температура расплава около 1650 градусов. Поскольку непосвященному эта цифра ни о чем не говорит, сталевары всего Советского Союза, любящие наглядность, приводят неизменный пример: якобы, если бросить кошку в ковш, то не долетит до жидкого металла, испарится по пути. Кошек, конечно, тут отродясь не водилось, но все почему-то верят на слово.

Плавка длится около 50 минут. После этого металл сливается (не забываем оставить «болото»). Шлак отделяется — его продадут строителям.

Прежде чем сталь попадет на разливочную машину, надо ее «доварить» в печи-ковше на «медленном огне» — около 1550 градусов.

В процессе доводки берется проба. Тоже целое дело. Операторы старых фильмов обожали снимать эпического сталевара, который длинным ковшом зачерпывал в мартене искрящуюся массу. Теперь нету той красоты... Придумали специальную одноразовую трубку из прессованной бумаги. Ее крепят на металлическую штангу, окунают в металл, потом вытаскивают, достают быстро твердеющий «пробник».

Похожим способом замеряют температуру расплава — с помощью подключенной к внешнему индикатору бумажной же трубки, в которой спрятана термопара с проволочками из платины и рения.

Готовая жидкость поступает на машину непрерывного литья заготовки №2. Она, к слову, доживает последние дни: устарела. В цехе уже расчищено пространство под новое оборудование.

Неподалеку огнеупорщики упражняются с дистанционным пультом внушительного вида. Вместо радиоуправляемой машинки у них гусеничный агрегат с манипулятором. На его конце смонтирован отбойный молоток. Осваивают новую технику: сбивают окаменевшую защитную облицовку (футеровку) с ковша перед ремонтом.

Кстати, про огнеупорщиков. Это одна из самых геройских профессий. Суть ее в том, чтобы подготовить огромный ковш к заливке в него металла. Вообще, жидкая сталь легко режет металлические стенки. Наверное, на каждом металлургическом предприятии есть легенда про то, как однажды прогорел ковш. В таких случаях белая струя под давлением лупит куда ни попадя. Чтобы этого не случилось, ковш изнутри выкладывают в несколько слоев огнеупорными кирпичами и/или покрывают специальным цементом. После 60—65 плавок все это сбивают — и по новой...

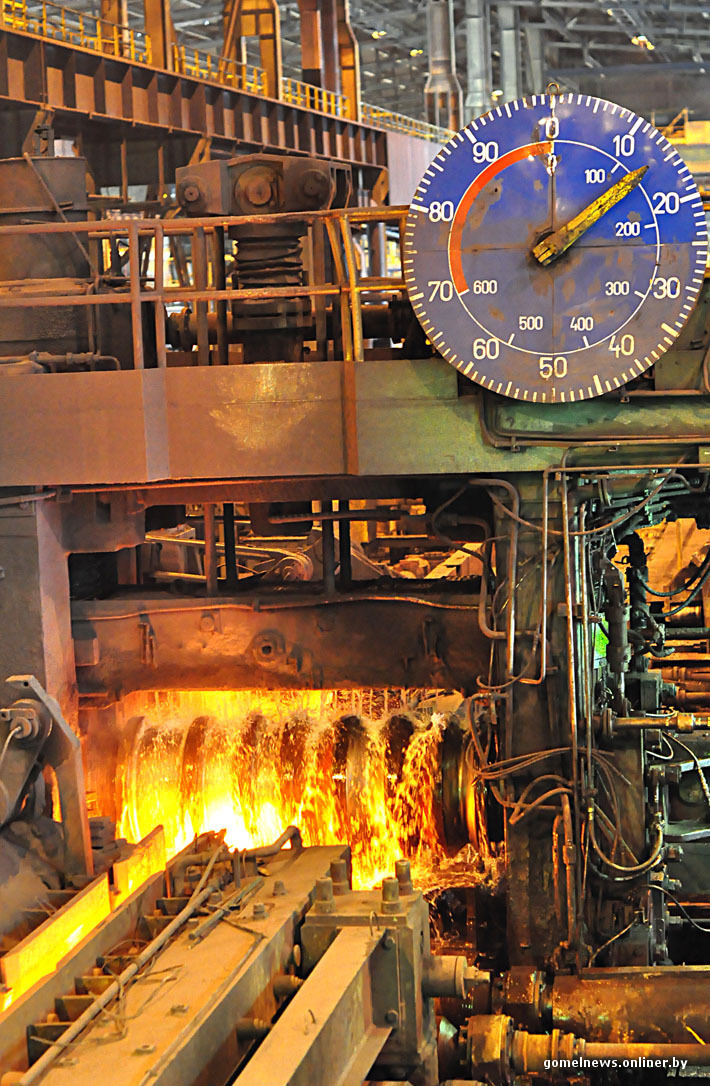

У разливочной машины расположились 6 рабочих — по числу ручейков жидкой стали, которые не имеют права прерываться. Шлак с поверхности жидкого металла убирают пока вручную, с помощью железных крюков. Скоро такая технология уйдет в небытие.

В воздухе странный запах, будто что-то на сковороде пригорело. (Как ни странно это звучит для производства, где имеют дело с жидким металлом.) Оказывается, это рапсовое масло.

Принцип работы машины непрерывного литья, в общем, прост. Шесть «ручейков» направляются в кристаллизаторы, при прохождении через которые сталь густеет, твердеет и приобретает форму. Для этого она пропускается через медные гильзы прямоугольного сечения. Изнутри они покрыты тонким слоем никеля. Вот туда периодически и впрыскивается рапсовое масло — чтобы сталь не пригорела.

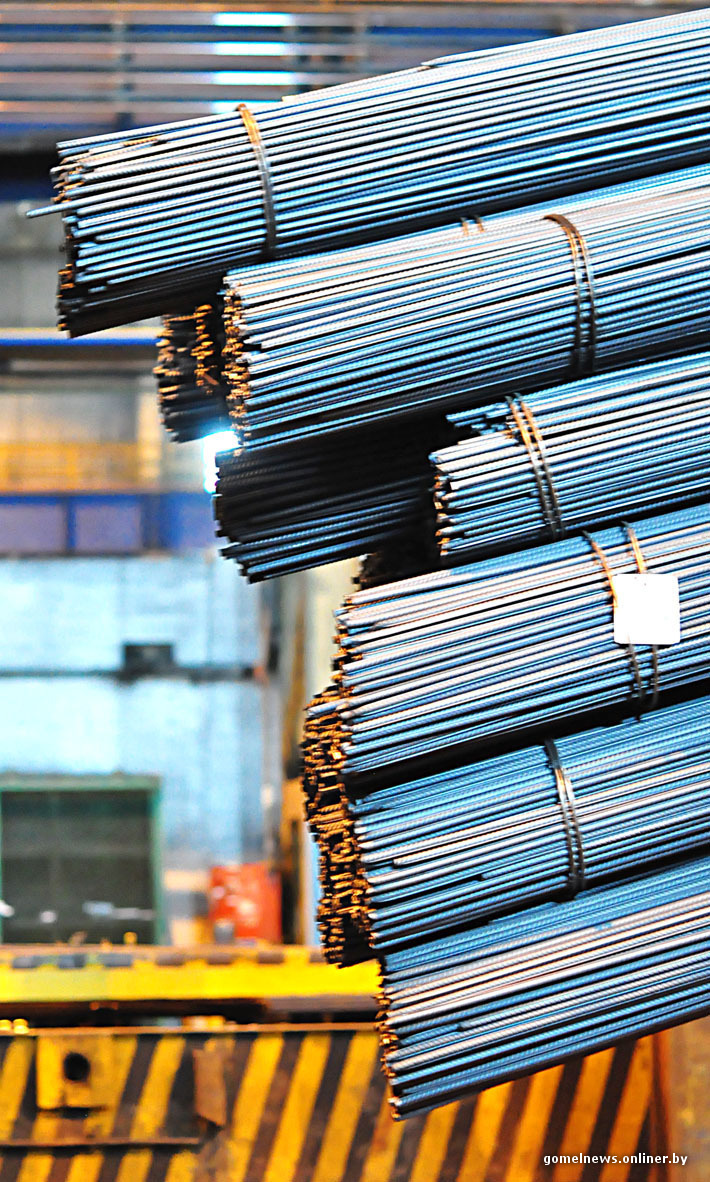

Все еще раскаленные, но уже миновавшие жидкую стадию 12-метровые брусья отправляются остывать. Некоторые из них продадут. Но такой вариант металлургам не нравится.

Дело в том, что БМЗ — единственное предприятие в Европе, на котором действует полный цикл металлургического производства, от лома до такого высокотехнологичного продукта, как металлокорд. Раньше завод активно торговал так называемыми заготовками и блюмами (те же металлические брусья, но большего сечения — 300 на 400 мм). Отчасти продолжают продавать и сегодня. Фактически это полуфабрикаты для дальнейшего производства более выскотехнологичных изделий с более высокой добавленной стоимостью. На заводе считают, что собственные полуфабрикаты лучше перерабатывать самим — так будет выше прибыль. Из этого и исходят, вкладывая огромные средства в модернизацию.

Дальше судьба заготовки или блюма может сложиться по-разному. Возможно, его просто продадут. Возможно — распорядятся сами. Заготовка может пойти на «автомобильные круги» — фактически это стержень круглого сечения, из которого делают детали для автомобилей. Или на трубы. Или на катанку — проволоку разной толщины и назначения. Или на металлокорд, который с руками отрывают производители автомобильных шин. Арматура достанется строителям. В том числе она отправляется на белорусскую АЭС.

Раскаленным брусьям, за которыми мы наблюдаем, предстоит превратиться в проволоку. Значит, им дорога в сортопрокатный цех.

В упрощенном виде процедура преобразования массивного бруса в тонкую проволоку выглядит, как многократное прокатывание через валки с последовательно уменьшающимся зазором.

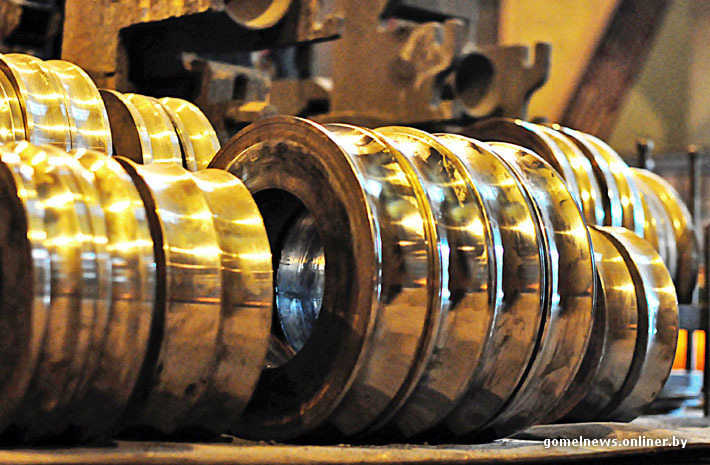

Так выглядят эти валки в снятом виде. Круглое сечение чередуется с овальным:

Иногда в процессе прокатывания пруток выходит из-под контроля. Тогда получаются занятные композиции. Их отправят в брак и на переплавку.

Стальная нить становится все тоньше.

В конце концов из одной 12-метровой заготовки получается одна бухта замечательной проволоки весом 1,4 тонны.

Сегодня БМЗ поставляет продукцию в 55 стран. Возможно, в вашем японском, немецком или французском автомобиле именно жлобинский металл. То же касается и покрышек — у БМЗ покупают корд все основные производители.