Мягкие и пушистые: репортаж с крупнейшей в Европе фабрики меха

В советские годы жлобинская фабрика «Белфа» выпускала до 10 млн кв. м меха. Сегодня его производство здесь сокращено втрое. Тем не менее предприятие по-прежнему удерживает статус крупнейшего производителя искусственного меха в Европе. Корреспонденты Оnliner.by побывали на фабрике и узнали, как, из чего и, самое главное, зачем производится искусственный мех, когда шубы из него уже почти никто не носит.

Сверху «Белфа» кажется предприятием не легпрома, а как минимум оборонки. С крыш его огромных корпусов вполне могли бы взлетать Ми и Яки. Территория фабрики — 138 тыс. кв. м!

Для того чтобы во всем этом увидеть логику, нужно знать историю предприятия. Началась она в далеком 1974-м с XXIV Всесоюзного съезда партии, на котором и было решено, что страна остро нуждается в искусственных шубах. Со свойственным советскому времени энтузиазмом производство возвели в рекордные сроки. Уже в 1978 году с конвейера фабрики сошли первые метры искусственного трикотажного меха.

В те золотые для предприятия годы на нем трудилось 4,5 тыс. человек. В год выпускалось до 10 млн кв. м меха, которым снабжали весь Советский Союз. Но в девяностые все пошло не по плану. Многие сменили искусственные шубы на удобные китайские пуховики, а производители перестали шить игрушки: не до них было в развалившейся стране. Продукция фабрики осталась не у дел.

Но на предприятии просто так не сдавались — лихорадочно искали новые рынки сбыта. И находили. К примеру, Украина в то время приноровилась выпускать искусственные дубленки. Туда-то и пошел жлобинский мех. Популярность у этого вида верхней одежды была огромной, меха требовалось немало. Благодаря этим дубленкам на «Белфе» и жили, пока в 2000-м Украина, вдруг опомнившись, не приняла решение поддержать собственных производителей меха. Так жлобинское предприятие снова оказалось без заказов.

Популяризировать собственный мех в те годы был призван созданный на фабрике экспериментальный швейный цех. В обязанности его работников входило изобретать новые виды продукции из меха. Иными словами, задавать тон в меховой моде. Работники предприятия старались как могли: то игрушек из меха нашьют необычных, то какие-нибудь предметы декора придумают. Их опыт тут же перенимали ушлые предприниматели. А фабрика только этого и ждала. Ведь если кто-то будет хоть что-то создавать из жлобинского меха, значит, он будет востребован. Но иногда случалось и наоборот — предприниматели сами придумывали необычные способы применения жлобинской продукции.

«Как-то мы разработали полотно для штор с меховыми вставками. Один клиент брал у нас эту продукцию исправно и крупными партиями. Потом выяснилось, что он использует полотно не для штор, а для обивки гробов. Правда, вскоре ему это запретили экологи, мол, искусственный мех в земле не разлагается и вредит природе», — с улыбкой вспоминает директор предприятия Сергей Циркунов.

Несколько лет назад на предприятии приступили к выпуску постельного текстиля из натуральной шерсти. Производят и мех премиум-класса, внешне максимально приближенный к натуральному. Делают его из японского волокна. На выходе получаются каракуль, мутон и даже норка, из которых затем шьют шубки и накидки для невест. Но все-таки 60% выпускаемой на фабрике продукции — это мех для производства игрушек.

Но прежде чем стать медведем, шубкой или одеялом, мех проходит долгий путь через три цеха и десяток машин.

Сначала волокно разных цветов в огромных тюках поступает на специальный склад. Здесь оно хранится в особых условиях. Температура — не ниже +5 градусов, влажность воздуха — не более 80%.

Затем волокно отправляется в приготовительный цех на линию первичного разрыхления и смешивания. Здесь сырье распушают до кондиции воздушного облака.

Это не самое полезное производство. Частички волокна очень мелкие. Они повсюду.

Даже регулярная уборка не спасает ситуацию.

После процесса разрыхления волокно по трубам отправляется в специальный смеситель, а затем — на чесальные машины.

Там мелкие частички волокон спрессовываются в прозрачное полотно, которое тут же превращается в чесальную ленту. Ее в специальных тюках перевозят в «сердце» предприятия — вязальный цех.

Но прежде полуфабрикат проверят на соответствие. Контролер отмерит из каждого мешка по метру ленты и взвесит его на специальных весах. Метровый фрагмент должен весить 13 г. Если параметры не соответствуют, брак отправляется на доработку.

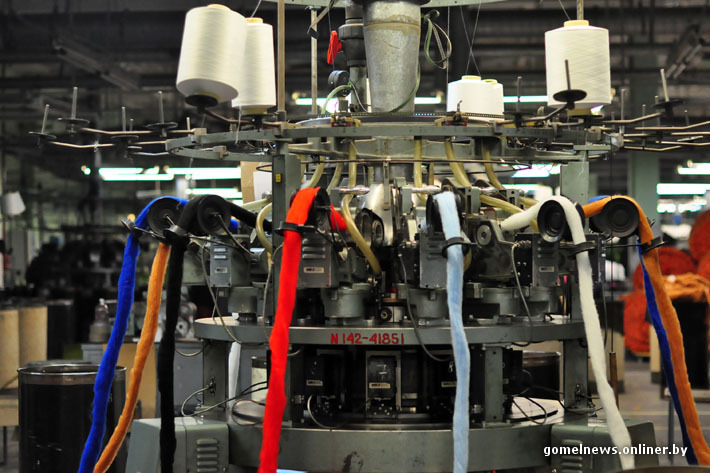

Вязальные машины напоминают осьминогов с огромными щупальцами.

Если щупальца разного цвета, значит, вскоре машина выдаст полотно с рисунком. Цветной мех на фабрике получают не в результате окрашивания, а методом смешивания волокон. Станку задается специальная программа, и он выбивает принт любой сложности.

То, что сходит с конвейера вязальной машины, — еще не мех. Для того чтобы полуфабрикат стал готовым изделием, он должен отправиться на линию, где его растянут, уплотнят и покроют специальной дисперсией, которая окончательно закрепит волокна.

Последний штрих — вычесывание и контрольная стрижка. Мех готов и отправляется на линию упаковки, а затем — к производителям одежды, обуви, игрушек…

Часть продукции остается на фабрике, а точнее в цехе по производству потребительских товаров. Сегодня его раскройные и швейные столы утопают в Снеговиках, Ежиках, Матроскиных и Дедах Морозах. На «Белфе» готовятся к Новому году — шьют маскарадные костюмы. Кстати, это еще одна, пусть и не сверхдоходная, но все-таки ниша, которую когда-то заняло предприятие.

Конечно, помимо маскарадных костюмов, есть заказы и посерьезнее. К примеру, жлобинская фабрика уже много лет производит мех для солдатского обмундирования. «Белфа» — единственное предприятие на постсоветском пространстве, которое поставляет свою продукцию для Министерства обороны России. Для российских солдат фабрика выпускает специальный негорючий мех. Из него военным шьют шапки и воротники.

Когда-то для предприятия остро стояла проблема утилизации коротких невозвратных отходов производства — КНОПа. На полигонах фабрики его скопилось столько, что еще чуть-чуть — и предприятие пришлось бы закрывать. Недавно проблему решили. Снова нашли рынки сбыта и теперь из отходов получают доходы — продают КНОП строителям, они его используют в производстве гранул для асфальта и в качестве присадок в строительные смеси. Но и это еще не все. Фабрика совместно с исследовательским институтом проводила исследования — КНОП опускали в пролитую на поверхности водоемов нефть и пришли к выводу, что он служит отличным абсорбентом. Помимо этого, на «Белфе» научились производить биоразлагаемое полотно. Планируется, что вскоре он будет использоваться как звукопоглощающий материал для машиностроения. Так что в планах предприятия не только не сворачивать, а напротив — расширять производство. Ведь неизвестно, что еще можно будет придумать из обычного искусственного меха.

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. db@onliner.by